1. Какво представлява технологията за сухо рязане

С повишаването на глобалното екологично съзнание и все по-строгите изисквания на законите и разпоредбите за опазване на околната среда, отрицателните ефекти от флуида за рязане върху околната среда са все по-очевидни. Според статистиката 20 години по-късно цената на флуида за рязане ще бъде по-малко от 3 % от себестойността на детайла.Понастоящем в производствените предприятия с висока производителност разходите за доставка на течност за рязане, поддръжка и рециклиране заедно ще представляват 13% -17% от производствените разходи на детайла, докато разходите за режещи инструменти представляват само 2% -5% ,.Около 22% от общите разходи, свързани с флуида за рязане, са разходите за обработка с флуид за рязане. Сухото рязане е вид метод на обработка, който се използва за защита на околната среда и намаляване на разходите, без да се използва съзнателно флуид за рязане и без охлаждаща течност.

Сухото рязане не е просто да се спре използването на режеща течност, а да се гарантира висока ефективност, високо качество на продукта, висока издръжливост на инструмента и надеждност на процеса на рязане, докато се спира използването на режеща течност, което изисква използването на режещи инструменти с добра производителност. Машинни инструменти и спомагателните съоръжения заместват ролята на режещата течност при традиционното рязане, за да се постигне истинско сухо рязане.2.Характеристики на технологията за сухо рязане

① Чиповете са чисти, без замърсяване и лесни за рециклиране и изхвърляне. ② Устройствата за предаване на течност за рязане, възстановяване, филтриране и съответните разходи се спестяват, производствената система е опростена и производствените разходи са намалени. ③ разделителното устройство между флуида за рязане и стружките и съответното електрическо оборудване са пропуснати.Машината е компактна по структура и заема по-малко площ.④ Няма да причини замърсяване на околната среда.⑤ Няма да причини злополуки, свързани с безопасността и качеството, свързани с флуид за рязане.

3. Относно режещите инструменти

① Инструментът трябва да има отлична устойчивост на висока температура и да може да работи без режеща течност.Новите твърди сплави, поликристалната керамика и CBN материалите са предпочитаните материали за инструменти за сухо рязане.② Коефициентът на триене между чипа и инструмента трябва да бъде сведен до минимум (най-ефективният метод е да се нанесе покритие върху повърхността на инструмента), придружен чрез добра структура на инструмента за отстраняване на стружки, за да се намали натрупването на топлина.③ Сухите режещи инструменти също трябва да имат по-висока якост и издръжливост на удар от мокри режещи инструменти.

4. Инструментален материал

Материали за покритие Покритието действа като термична бариера, защото има много по-ниска топлопроводимост от субстрата на инструмента и материала на детайла.Поради това тези инструменти абсорбират по-малко топлина и могат да издържат на по-високи температури на рязане.Независимо дали при струговане или фрезоване, инструментите с покритие позволяват по-високи параметри на рязане, без да намаляват живота на инструмента. По-тънките покрития имат по-добра производителност при температурни промени по време на ударно рязане в сравнение с по-дебелите покрития.Това е така, защото по-тънките покрития имат по-малко напрежение и са по-малко склонни към напукване.Сухото рязане може да удължи живота на инструмента с до 40%, поради което физическите покрития обикновено се използват за покриване на кръгли инструменти и фрезови вложки.

металокерамика Керметите могат да издържат на по-високи температури на рязане от конвенционалните твърди сплави, но им липсва устойчивостта на удар на твърдите сплави, издръжливост по време на средна до тежка обработка и здравина при ниска скорост и високи скорости на подаване.Въпреки това, той има по-добра устойчивост на висока температура и износване при високоскоростно сухо рязане, по-голяма продължителност и по-добра повърхностна обработка на обработвания детайл.Когато се използва за обработка на меки и вискозни материали, той също има добра устойчивост срещу натрупване на стружки и добро качество на повърхността.Керметите са по-чувствителни към напрежение, причинено от счупване и подаване, в сравнение с непокрити твърди сплави с по-добро покритие.Поради това е най-добре да се използва за високопрецизни детайли и ситуации на непрекъснато рязане с високо качество на повърхността.

керамика

Стабилност, способна за обработка при високи скорости на рязане и издържаща дълго време.Чистият алуминиев оксид може да издържи на много високи температури, но здравината и издръжливостта му са много ниски.Ако условията на работа не са добри, лесно се счупва.Добавянето на смес от алуминиев оксид или титанов нитрид може да намали чувствителността на керамиката към счупване, да подобри нейната якост и устойчивост на удар.

CBN инструментиCBN е много твърд инструментален материал, който е най-подходящ за обработка на материали с твърдост по-висока от HRC48.Има отлична твърдост при високи температури - до 2000 ℃, въпреки че има по-висока якост на удар и устойчивост на счупване от керамичния нож.

CBN има ниска топлопроводимост и висока якост на натиск и може да издържи на топлината при рязане, генерирана от висока скорост на рязане и отрицателен наклонен ъгъл.Поради високата температура в зоната на рязане, материалът на детайла се омекотява, което спомага за образуването на стружки.

CBN има ниска топлопроводимост и висока якост на натиск и може да издържи на топлината при рязане, генерирана от висока скорост на рязане и отрицателен наклонен ъгъл.Поради високата температура в зоната на рязане, материалът на детайла се омекотява, което спомага за образуването на стружки.

В случай на закалени детайли със сухо струговане CBN инструментите обикновено се използват за замяна на процесите на шлайфане поради способността им да постигат висока точност и повърхностно покритие.CBN инструменти и керамични инструменти са подходящи за закаляване на струговане и високоскоростно фрезоване.

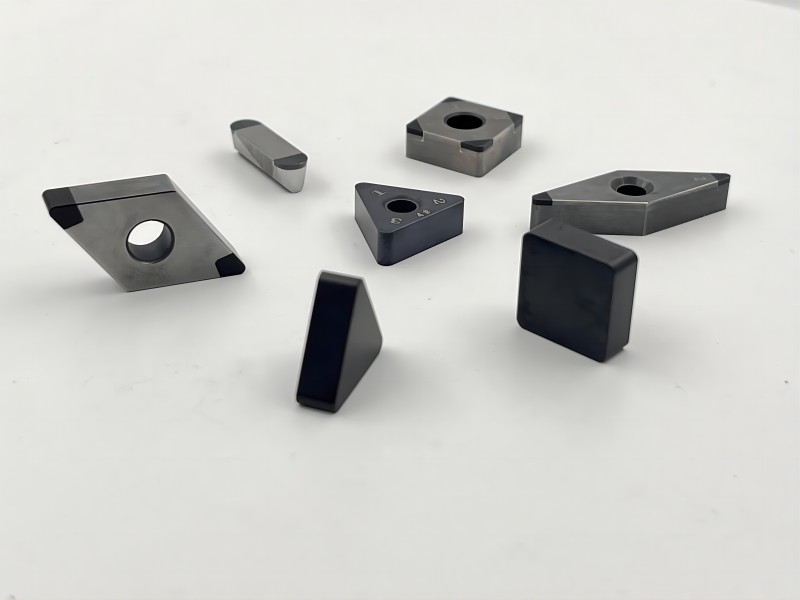

OPT висококачествена CBN вложка

PCD инструменти

Например,PCD вложка、PCD фреза、PCD райбер.

Поликристалният диамант, като най-твърдият материал за режещи инструменти, е устойчив на износване.Заваряването на PCD срезове върху остриета от твърда сплав може да увеличи тяхната здравина и устойчивост на удар, а животът на инструмента им е 100 пъти по-дълъг от този на остриетата от твърда сплав.

Въпреки това, афинитетът на PCD към желязото в Ferrous прави този вид инструмент да може да обработва само цветни материали.Освен това PCD не може да издържи на високи температури в зоната на рязане над 600 ℃, следователно не може да реже материали с висока якост и пластичност.

PCD инструментите са особено подходящи за обработка на цветни метали, особено алуминиеви сплави с високо съдържание на силиций и силно триене.Използване на остри режещи ръбове и големи наклонени ъгли за ефективно рязане на тези материали, минимизиране на налягането при рязане и натрупването на стружки.

Време на публикуване: 09 юни 2023 г