Понастоящем китайската машиностроителна индустрия се развива бързо и някои материали, които са трудни за рязане, се използват широко в производството на материали и индустрията за прецизни машини.За да отговорим на нуждите от развитие на съвременната машиностроителна индустрия, трябва да използваме някои инструменти с висока якост и добра издръжливост.Следователно инструментите за твърди материали постепенно се прилагат в индустрията за механична обработка.Тази статия се фокусира върху приложението на инструменти за твърди материали в машинната обработка с оглед на развитието на инструменти за твърди материали, така че да осигури взаимна справка за приятели в същата индустрия.

С бързото развитие на модерните производствени технологии и ожесточената пазарна конкуренция, изискванията на машиностроителната промишленост за частите на механичното оборудване също се увеличават, особено за структурните характеристики на механичните части.Следователно в обществото постепенно се появиха нови материали с различни свойства.Тези нови материали не само представляват сериозно предизвикателство за традиционните инструменти за обработка, но и са доста трудни за обработка.По това време усъвършенстваните режещи инструменти са се превърнали в ключ към развитието на индустрията за механична обработка, а инструментите за твърди материали несъмнено са били приложени към съвременната механична обработка.

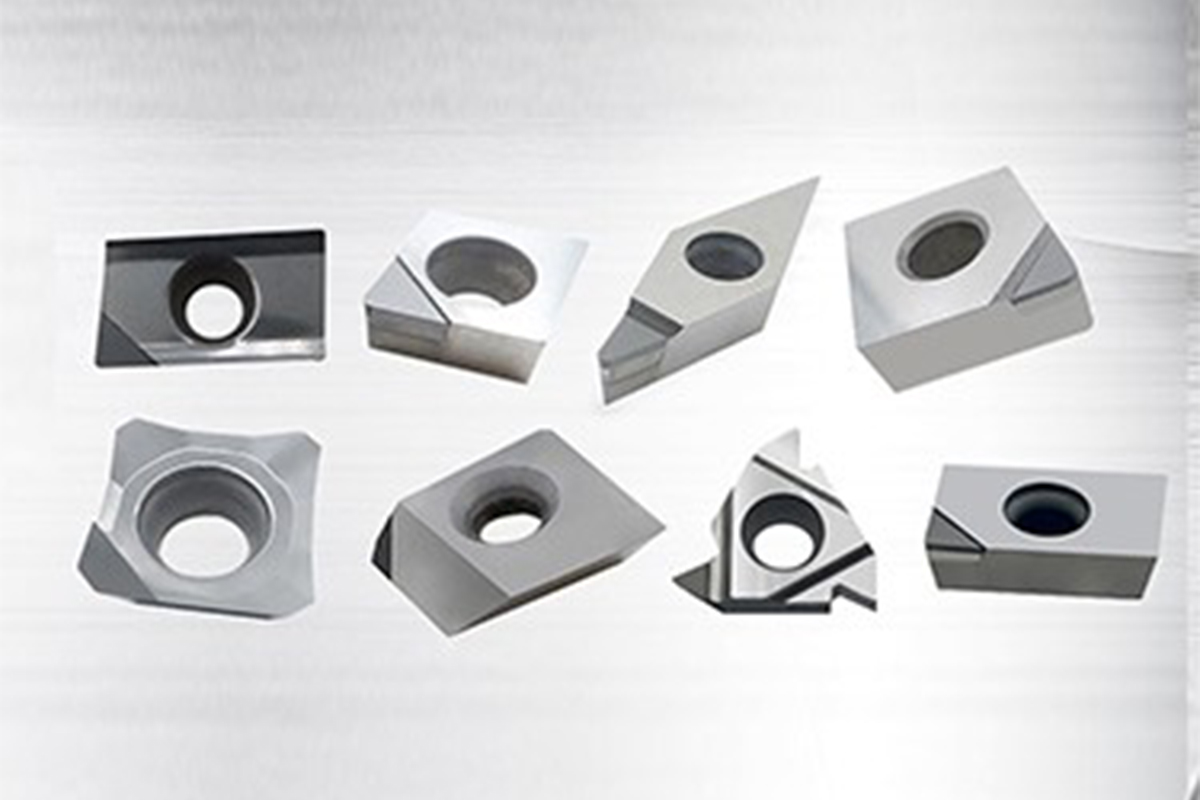

1. История на развитието на инструменти от твърд материал

През 50-те години на миналия век американски учени взеха синтетичен диамант, връзка и прах от борен карбид като суровини, реагираха при висока температура и налягане и синтеруваха поликристален блок като основен материал на инструмента.След 70-те години хората постепенно разработват композитни листови материали, които се произвеждат чрез комбиниране на диамант и циментиран карбид или борен нитрид и циментиран карбид.При тази технология циментираният карбид се разглежда като субстрат и слой от диамант се формира върху повърхността на субстрата чрез пресоване или синтероване.Диамантът е с дебелина около 0,5 до 1 мм.Такива материали могат не само да подобрят устойчивостта на огъване на материалите, но и ефективно да решат проблема, че традиционните материали не са лесни за заваряване.Това насърчи инструмента за твърди материали да влезе в етапа на приложение.

2. Приложение на инструменти от твърди материали при обработката

(1) Приложение на монокристални диамантени инструменти

Единичният кристален диамант обикновено се разделя на синтетичен диамант и естествен диамант.Обикновено, ако се използва монокристален диамант за направата на инструмента, е необходимо да се избере диамант с по-голям размер на частиците, маса над 0,1 g и дължина на диаметъра над 3 mm.В момента естественият диамант е най-твърдият материал в минералите.Той не само има добра устойчивост на износване, но и инструментът, изработен от него, е много остър.В същото време има висока устойчивост на сцепление и ниска топлопроводимост.Обработеният инструмент е гладък и с добро качество.В същото време инструментът, изработен от естествен диамант, има много добра издръжливост и относително дълъг експлоатационен живот.Освен това, при продължително рязане, това почти няма да повлияе на обработката на частите.Относително ниската топлопроводимост може да има добър ефект за предотвратяване на деформацията на частите.

Естественият диамант има много предимства.Въпреки че тези предимства са скъпи, те могат да отговорят на изискванията на много операции с високо прецизно рязане и се използват широко при прецизно рязане и свръхпрецизно рязане.Като отразяващи огледала, които използват атомни реактори и други напреднали технологии, както и наземни навигационни жироскопи, използвани на ракети или ракети, както и някои части за часовници, метални аксесоари и т.н., са приложили тази технология.

(2) Приложение на поликристални диамантени инструменти

Поликристалният диамант обикновено се нарича синтерован диамант.Използването на поликристален диамант за метали като кобалт, чрез условията на висока температура и високо налягане, ще направи много диамантен монокристален прах поликристален в едно, образувайки по този начин поликристален инструментален материал.Твърдостта на поликристалния диамант е по-ниска от тази на естествения диамант.Въпреки това, той се формира от различни диамантени прахове и няма случай различните кристални равнини да имат различна здравина и твърдост.При рязане режещият ръб, изработен от поликристален диамант, има много висока устойчивост на случайни повреди и добра устойчивост на износване.Може да поддържа режещия ръб остър за относително дълго време.В същото време той може да използва относително висока скорост на рязане при обработка.В сравнение с WC инструментите от циментиран твърд сплав, поликристалните диамантени инструменти имат по-дълъг експлоатационен живот, по-лесен достъп до синтетични материали и по-ниски цени.

(3) Приложение на CVD диамант

Инструменталният материал на CVD диаманта се обработва под ниско налягане, което е най-голямата разлика от традиционната PSC технология и PDC технологията.CVD диамантът не съдържа каталитичен компонент.Въпреки че е подобен на естествения диамант по някои свойства, той все още е същият като поликристалния диамант по отношение на материалите, тоест зърната на състава са нередно подредени, липсва крехка повърхност на разцепване и имат същите свойства между повърхностите.В сравнение с инструментите, произведени по традиционна технология, инструментите, произведени по CVD диамантена технология, имат повече предимства, като по-сложна форма на инструмента, по-ниски производствени разходи и множество остриета от едно и също острие.

(4) Приложение на поликристален кубичен борен нитрид

Поликристалният кубичен борен нитрид (PCBN) е много разпространен инструмент за твърди материали, който се използва все по-широко в машинната обработка.Инструментът, изработен по тази технология, има отлична твърдост и устойчивост на износване.Той не само може да се използва при относително високи температури, но също така има отлична устойчивост на корозия и топлопроводимост.В сравнение с PCD и PDC инструментите, инструментите от поликристален кубичен борен нитрид са все още по-ниски по отношение на устойчивостта на износване, но могат да се използват нормално при 1200 ℃ и могат да издържат на определена химическа корозия!

Понастоящем поликристалният кубичен борен нитрид се използва главно в производството на автомобили, като автомобилни двигатели, трансмисионни валове и спирачни дискове.В допълнение, около една пета от обработката на тежко оборудване също използва тази технология.През последните години, с развитието на компютърните технологии и технологията на CNC металообработващи машини, приложението на поликристален кубичен борен нитрид става все по-широко разпространено и с внедряването на усъвършенствани концепции за обработка като високоскоростно рязане, струговане вместо шлайфане, инструментът материалът от поликристален кубичен борен нитрид постепенно се превърна във важен материал в съвременната обработка на струговане.

3. Обобщение

Прилагането на инструменти за твърди материали при обработката не само подобрява качеството и ефективността на обработката, но също така играе жизненоважна роля в развитието на индустрията за механична обработка.Следователно, за да се насърчи развитието на индустрията за механична обработка, е необходимо непрекъснато да се засилват изследванията на инструменти от твърди материали, да се разберат напълно знанията, свързани с инструменти от твърди материали, и да се засили практиката на приложение, не само за подобряване на качеството на персонала, но също така и за укрепване на приложението на науката и технологиите за подобряване на инструментите за твърди материали, така че да се реализира високоскоростното развитие на индустрията за механична обработка.

Време на публикуване: 3 юни 2019 г